હાઇડ્રોજન ફ્યુઅલ સેલ મેન્યુફેક્ચરિંગ સેક્ટરમાં, મેમ્બ્રેન ઇલેક્ટ્રોડ એસેમ્બલી (MEA) ઊર્જા રૂપાંતર માટે મુખ્ય ઘટક તરીકે કામ કરે છે, જે બેટરીની કાર્યક્ષમતા અને આયુષ્યને સીધું નક્કી કરે છે. હીટ ટ્રાન્સફર દ્વારા MEA ઉત્પાદન માટેનું પ્રથમ પગલું ઉત્પ્રેરક સ્લરી મિશ્રણ છે - અંતિમ ઉત્પાદન ગુણવત્તાને પ્રભાવિત કરતું એક મહત્વપૂર્ણ પગલું. આ પ્રક્રિયામાં Pt-C ઉત્પ્રેરક, દ્રાવક અને બાઈન્ડરનું ચોક્કસ મિશ્રણ જરૂરી છે જેથી એકસરખી રીતે વિખરાયેલ સ્થિર મિશ્રણ બને.

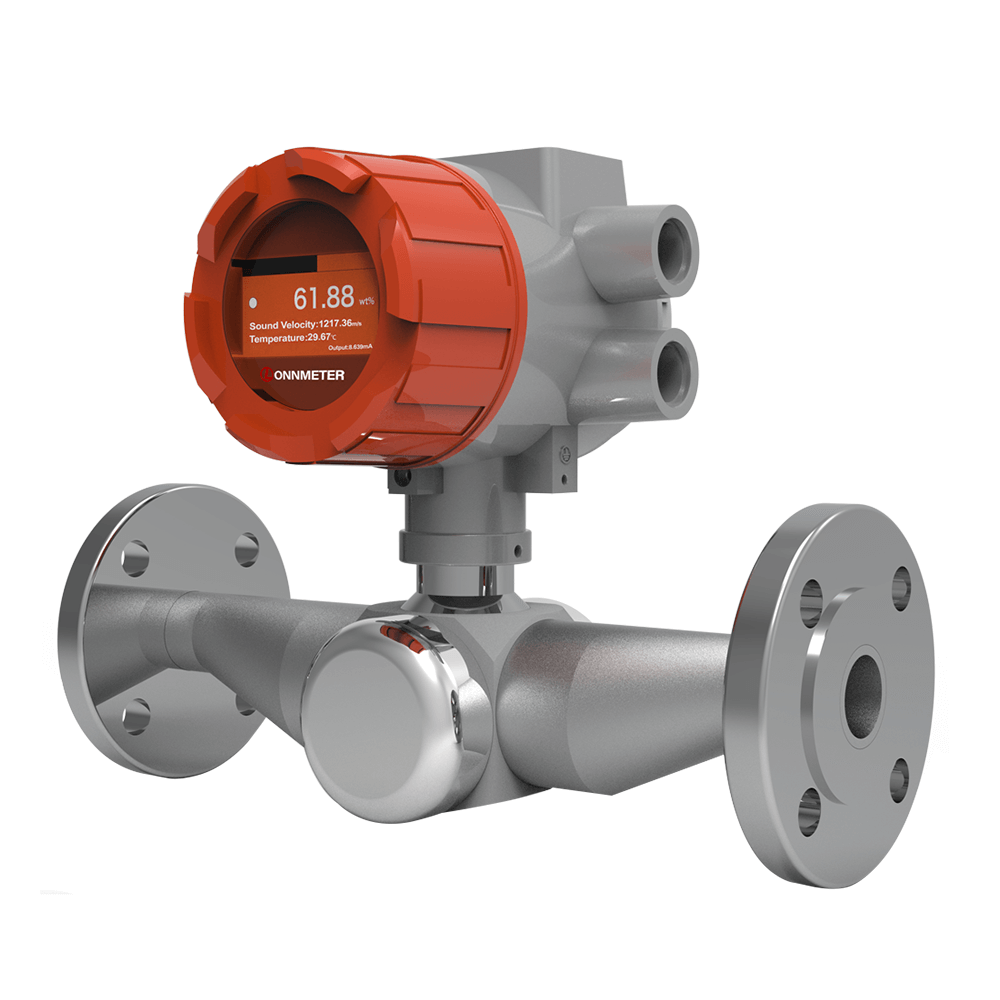

પરંપરાગત મિશ્રણ દરેક ઘટકના પ્રમાણ અને વિક્ષેપ સ્થિતિને ચોક્કસ રીતે નિયંત્રિત કરવામાં સંઘર્ષ કરે છે, જેના કારણે અસમાન કોટિંગ અને અનુગામી પગલાંમાં ઉત્પ્રેરક પ્રવૃત્તિમાં ઘટાડો જેવી સમસ્યાઓ ઊભી થાય છે.ઇનલાઇન ઘનતા મીટર સ્લરી ઘનતા ફેરફારોના રીઅલ-ટાઇમ મોનિટરિંગ દ્વારા ઘટક ગુણોત્તર અને વિક્ષેપ અસરોના ચોક્કસ નિયમનને સક્ષમ કરીને, એક પ્રગતિશીલ ઉકેલ પ્રદાન કરે છે.

ઇનલાઇન ડેન્સિટી મીટરના અગ્રણી ઉત્પાદક અને સપ્લાયર, લોનમીટર ગ્રુપ, વિશ્વભરના ગ્રાહકોને વ્યાવસાયિક ઉકેલો પૂરા પાડવા માટે દાયકાઓ સમર્પિત કર્યું છે. આ ઉકેલોએ અસંખ્ય ઔદ્યોગિક ફેક્ટરીઓ, પાવર પ્લાન્ટ્સ અને ધાતુશાસ્ત્ર સાહસોને ખર્ચ ઘટાડવા અને કાર્યક્ષમતા સુધારવામાં મદદ કરી છે.

સ્લરી મિશ્રણની મહત્વપૂર્ણ ભૂમિકા

હાઇડ્રોજન ફ્યુઅલ સેલ MEAs નું પ્રદર્શન ઉત્પ્રેરક સ્લરીની એકરૂપતા અને સ્થિરતા પર ખૂબ આધાર રાખે છે. ઉદાહરણ તરીકે, એનોડ સ્લરીને 15% Pt-C ઉત્પ્રેરકની જરૂર પડે છે જે 40% ડીઆયોનાઇઝ્ડ પાણી, 40% મિથેનોલ અને 5% આયોનોમર દ્રાવણના મિશ્ર દ્રાવકમાં સમાન રીતે વિખરાય છે; કેથોડ સ્લરીને ઉત્પ્રેરક (20%) અને બાઈન્ડર (10%) ના ઉચ્ચ પ્રમાણની જરૂર પડે છે. આ ચોક્કસ ગુણોત્તર માત્ર સ્લરીના ભૌતિક ગુણધર્મોને અસર કરતું નથી પરંતુ ઉત્પ્રેરક સક્રિય સ્થળોના વિતરણ અને પ્રોટોન વાહકતાને પણ સીધી અસર કરે છે.

અયોગ્ય ઘનતા નિયંત્રણ ઉત્પ્રેરક સંચય અથવા કાંપનું કારણ બની શકે છે, જેના પરિણામે કોટેડ ઉત્પ્રેરકની જાડાઈ અસમાન થઈ શકે છે અને એકંદર બેટરી કામગીરી પણ થઈ શકે છે. ઉદાહરણ તરીકે, ઊંચી ઘનતા અતિશય ઉત્પ્રેરક અથવા દ્રાવક બાષ્પીભવન, સ્લરી સ્નિગ્ધતામાં વધારો અને કોટિંગ દરમિયાન "નારંગીની છાલ" અથવા "પિનહોલ" ખામીઓનું કારણ બની શકે છે; ઓછી ઘનતા અપૂરતી ઉત્પ્રેરક, પર્યાપ્ત પ્રતિક્રિયા સ્થળો પ્રદાન કરવામાં નિષ્ફળતા અને બેટરી કાર્યક્ષમતામાં ઘટાડો સૂચવી શકે છે.

પરંપરાગત સ્લરી ઘનતા નિયંત્રણની મર્યાદાઓ

પરંપરાગત ઉત્પ્રેરક સ્લરી મિશ્રણ પ્રાથમિકમાં મેન્યુઅલ વજન અને ઑફલાઇન પરીક્ષણ પર આધાર રાખે છે. આ અભિગમ રીઅલ-ટાઇમ પ્રક્રિયાથી ઘણો પાછળ રહે છે - નમૂનામાંથી પરીક્ષણ પરિણામો મેળવવામાં ઘણીવાર 15-30 મિનિટ લાગે છે, તે સમય સુધીમાં સ્લરી આગામી પ્રક્રિયામાં પ્રવેશી ચૂકી હોય શકે છે, જેના કારણે નોંધપાત્ર પુનઃકાર્ય બગાડ થાય છે.

નેનોસ્કેલ ઉત્પ્રેરક કણોના સમૂહને શોધવા માટે મેન્યુઅલ કામગીરી સંઘર્ષ કરે છે. વધુમાં, તાપમાનમાં ફેરફાર અને દ્રાવક બાષ્પીભવન જેવા પરિબળો સ્લરીમાં ગતિશીલ ઘનતાના વધઘટનું કારણ બને છે, જેને પરંપરાગત પ્રક્રિયાઓ વાસ્તવિક સમયમાં વળતર આપી શકતી નથી, જે ગુણવત્તા અસ્થિરતાના જોખમોને વધુ વધારે છે.

કાર્યકારી સિદ્ધાંત અને તકનીકી ફાયદા

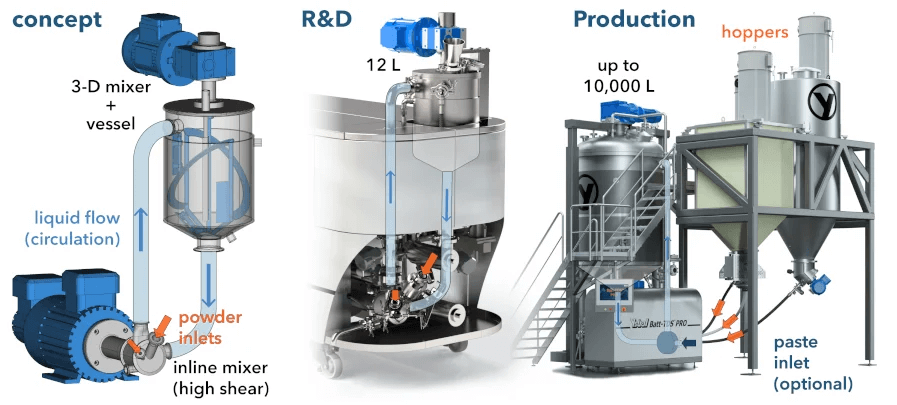

આ પડકારોનો સામનો કરવા માટે, લોનમીટર એન્જિનિયરોએ કોરિઓલિસ ફોર્સ સિદ્ધાંત પર આધારિત ઇનલાઇન ડેન્સિટી મીટર વિકસાવ્યા, જે ±0.001 g/cm³ સુધીની ચોકસાઇ સાથે રીઅલ-ટાઇમ ડેન્સિટી ડેટા મેળવવા માટે પ્રવાહી કંપન આવર્તનને માપે છે. હાઇડ્રોજન ફ્યુઅલ સેલના સ્લરી મિશ્રણમાં, આ ઉચ્ચ-ચોકસાઇ મોનિટરિંગ ઉપકરણોને મિશ્રણ ટાંકીઓ અથવા પરિભ્રમણ પાઇપલાઇન્સના આઉટલેટ પર સ્થાપિત કરી શકાય છે જેથી સતત ઘનતા અને તાપમાન ડેટા એકત્રિત કરી શકાય, જેમાં વળતર અલ્ગોરિધમ્સ ઘનતા પર તાપમાનની અસરને દૂર કરે છે.

કોરિઓલિસ ડેન્સિટી મીટર ઉપરાંત, લોનમીટરે વિવિધ કાર્યકારી પરિસ્થિતિઓ માટે બુદ્ધિશાળી ડેન્સિટી મોનિટરિંગ સેન્સર પ્રદાન કરવા માટે ટ્યુનિંગ ફોર્ક ડેન્સિટી મીટર અને અલ્ટ્રાસોનિક ડેન્સિટી મીટર જેવા અન્ય ઇનલાઇન ડેન્સિટી મીટર પણ વિકસાવ્યા છે. જ્યારે ખબર પડે છે કે કેથોડ સ્લરી ડેન્સિટી લક્ષ્ય મૂલ્ય કરતાં વધી ગઈ છે, ત્યારે સિસ્ટમ આપમેળે વિચલનની ગણતરી કરે છે અને મીટરિંગ પંપ દ્વારા યોગ્ય માત્રામાં દ્રાવક ઉમેરે છે; જો ઘનતા ખૂબ ઓછી હોય, તો પૂર્વ-વિખેરાયેલ ઉત્પ્રેરક મધર લિકર ઉમેરવામાં આવે છે. આ ગતિશીલ લૂપ નિયંત્રણ માત્ર ફોર્મ્યુલા વિચલનોને સુધારે છે જ નહીં પરંતુ ઐતિહાસિક ડેટા વિશ્લેષણ દ્વારા સંભવિત સમસ્યાઓની આગાહી પણ કરે છે. જ્યારે ઘનતામાં વધઘટ થ્રેશોલ્ડ કરતાં વધી જાય છે, ત્યારે સિસ્ટમ સંભવિત બિન-સમાન વિક્ષેપ અથવા તબક્કાના વિભાજનને પ્રોમ્પ્ટ કરવા માટે એલાર્મ ટ્રિગર કરે છે, બેચ ગુણવત્તા અકસ્માતોને વધુ ટાળે છે.

સતત ઘનતા દેખરેખના પરિણામો

ઉન્નત ઇંધણ કોષ સ્થિરતા

લોનમીટર ઇનલાઇન ડેન્સિટી મીટર્સે ઇંધણ સેલ ઉત્પાદકોને ઉત્પ્રેરક સ્લરી મિશ્રણમાં નોંધપાત્ર સફળતા પ્રાપ્ત કરવામાં મદદ કરી છે. રીઅલ-ટાઇમ મોનિટરિંગ અને બુદ્ધિશાળી નિયમન દ્વારા, સ્લરી ડેન્સિટી વધઘટ શ્રેણીઓ ±0.03 g/cm³ થી ±0.001 g/cm³ સુધી ઘટાડી દેવામાં આવી છે. આ સુધારો સીધા ઉત્પાદન સુસંગતતા અને પ્રદર્શન સ્થિરતામાં વધારો કરે છે, જેનાથી એક એન્ટરપ્રાઇઝની ઇંધણ સેલ પાવર ઘનતામાં 15% વધારો થાય છે.

નોંધપાત્ર રીતે સુધારેલ ઉત્પાદન કાર્યક્ષમતા

સિંગલ-બેચ ઉત્પાદનનો સમય ઓછો કરવામાં આવ્યો છે, જેના કારણે વાર્ષિક બચત $300,000 થી વધુ મટીરીયલ અને રિવર્ક ખર્ચમાં થઈ છે. વધુમાં, ઇનલાઇન ડેન્સિટી મીટરના ઉપયોગથી સમગ્ર પ્રક્રિયાને ઑપ્ટિમાઇઝ કરવામાં આવી છે. DCS સિસ્ટમ્સ સાથે સંકલિત, તેઓ ફોર્મ્યુલા મેનેજમેન્ટથી ગુણવત્તા ટ્રેસેબિલિટી સુધી સંપૂર્ણપણે ડિજિટલાઇઝ્ડ મેનેજમેન્ટને સક્ષમ કરે છે, જે મોટા પાયે હાઇડ્રોજન ફ્યુઅલ સેલ ઉત્પાદન માટે પાયો નાખે છે.

હાઇડ્રોજન ઉર્જા ઉદ્યોગ માટે ગહન મહત્વ

સ્વચ્છ ઉર્જાના મુખ્ય વાહક તરીકે, હાઇડ્રોજન ઇંધણ કોષો કામગીરી સુધારવા અને ખર્ચ ઘટાડવાના બેવડા પડકારોનો સામનો કરે છે. ઇનલાઇન ડેન્સિટી મીટર ટેકનોલોજીનો ઉપયોગ માત્ર MEA ઉત્પાદનમાં મુખ્ય પ્રક્રિયા સમસ્યાઓનું નિરાકરણ જ નથી લાવતો પરંતુ હાઇડ્રોજન ઉર્જા ઉદ્યોગની સમગ્ર શૃંખલામાં તકનીકી અપગ્રેડિંગને પણ આગળ ધપાવે છે.

જો તમે શોધી રહ્યા છોઇનલાઇન પ્રક્રિયા સેન્સર્સખર્ચ ઘટાડવા અને ઓટોમેટેડ ઉત્પાદનમાં કાર્યક્ષમતા વધારવા માટે, લોનમીટર ઇન્ટેલિજન્ટ ઇન્સ્ટ્રુમેન્ટેશન તમારા આદર્શ વિકલ્પોમાંથી એક છે. કંપની ઓફર કરી રહી છેવિશ્વભરમાં 100 મફત નમૂનાઓ—જથ્થા મર્યાદિત છે, તેથી ઝડપથી કાર્ય કરો! મફત કસ્ટમાઇઝ્ડ સોલ્યુશન મેળવવા અને મફત નમૂનાઓ માટે અરજી કરવા માટે અમારો સંપર્ક કરો.

પોસ્ટ સમય: જૂન-06-2025