પલ્પ સાંદ્રતા માપન

મશીન ચેસ્ટમાં પલ્પનું પ્રમાણ સામાન્ય રીતે 2.5-3.5% સુધી પહોંચે છે. સારી રીતે વિખરાયેલા રેસા અને અશુદ્ધિ દૂર કરવા માટે પલ્પને ઓછી સાંદ્રતા સુધી પાતળું કરવા માટે પાણીની જરૂર પડે છે.

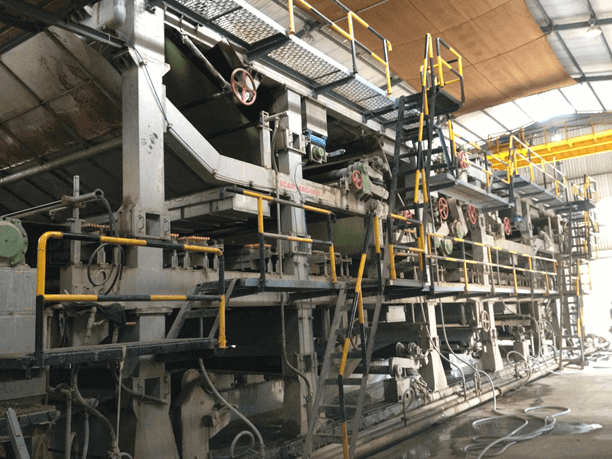

માટેફોરડ્રિનિયર મશીનો, પલ્પ લાક્ષણિકતાઓ, સાધનોના ગુણધર્મો અને કાગળની ગુણવત્તા અનુસાર જાળીમાં પ્રવેશતા પલ્પની સાંદ્રતા લાક્ષણિક રીતે 0.3–1.0% છે. આ તબક્કે, મંદનનું સ્તર જાળી પર જરૂરી પલ્પ સાંદ્રતાને અનુરૂપ છે, જેનો અર્થ એ છે કે શુદ્ધિકરણ, ગાળણ અને જાળી પર રચના માટે સમાન સાંદ્રતાનો ઉપયોગ થાય છે.

મેશ પર પલ્પનું પ્રમાણ ફક્ત સિલિન્ડર મશીનો માટે 0.1-0.3% જેટલું ઓછું છે. શુદ્ધિકરણ અને ગાળણક્રિયા દ્વારા પ્રવાહ દર આવા ઓછી સાંદ્રતાવાળા પલ્પની જરૂરિયાતો કરતા વધારે છે. વધુમાં, ઓછી સાંદ્રતાવાળા પલ્પને પ્રક્રિયા કરવા માટે વધુ શુદ્ધિકરણ અને ગાળણક્રિયા ઉપકરણોની જરૂર પડે છે, જેમાં વધુ મૂડી, મોટી જગ્યા, વધુ જટિલ પાઇપલાઇન અને વધુ ઉર્જા વપરાશની જરૂર પડે છે.

સિલિન્ડર મશીનો ઘણીવાર અપનાવે છેબે-તબક્કાની મંદન પ્રક્રિયા,જેમાં પ્રારંભિક શુદ્ધિકરણ અને ગાળણ માટે સૌપ્રથમ સાંદ્રતા 0.5~0.6% સુધી ઘટાડી દેવામાં આવે છે; પછી સ્થિરીકરણ બોક્સમાં મેશ પર પ્રવેશતા પહેલા લક્ષ્ય સાંદ્રતા સુધી વધુ ઘટાડી દેવામાં આવે છે.

પલ્પ ડિલ્યુશનમાં મેશ દ્વારા સફેદ પાણીનો ઉપયોગ થાય છે જે સામાન્ય રીતે પાણીના સંરક્ષણ અને સફેદ પાણીમાંથી બારીક તંતુઓ, ફિલર્સ અને રસાયણોની પુનઃપ્રાપ્તિ માટે થાય છે. પલ્પ હીટિંગની જરૂર હોય તેવા મશીનો માટે સફેદ પાણી પુનઃપ્રાપ્તિ ઊર્જા સંરક્ષણમાં ફાયદાકારક છે.

પાતળા પલ્પ સાંદ્રતાને અસર કરતા મુખ્ય પરિબળો

નિયમનકારી બોક્સમાં પ્રવેશતા પલ્પ સાંદ્રતામાં ભિન્નતા

ધબકારાને કારણે સુસંગતતામાં વધઘટ અથવા તૂટેલી સિસ્ટમમાં ફેરફાર પલ્પ સાંદ્રતામાં ફેરફાર લાવી શકે છે. મશીન ચેસ્ટમાં નબળા પરિભ્રમણને કારણે વિવિધ વિસ્તારોમાં અસંગત પલ્પ સાંદ્રતા થઈ શકે છે, જે વધુ અસ્થિરતાનું કારણ બને છે.

અસ્વીકારનો બેકફ્લોs માંશુદ્ધિકરણ અનેગાળણ

શુદ્ધિકરણ અને ગાળણક્રિયામાંથી મળતું રિજેક્ટ સામાન્ય રીતે મંદન પાણી સાથે સિસ્ટમમાં ફરીથી દાખલ કરવામાં આવે છે. આ રિજેક્ટના જથ્થા અને સાંદ્રતામાં ફેરફાર શુદ્ધિકરણ અને ગાળણક્રિયા સાધનોના પ્રદર્શન અને પંપ ઇનલેટ્સ પર પ્રવાહી સ્તર પર આધાર રાખે છે.

આ ફેરફારો મંદન માટે ઉપયોગમાં લેવાતા સફેદ પાણીની સાંદ્રતા પર અને બદલામાં, અંતિમ પલ્પ સાંદ્રતા પર અસર કરે છે. સિલિન્ડર મશીન ઓવરફ્લો ટાંકીઓની રીટર્ન સિસ્ટમમાં સમાન સમસ્યાઓ આવી શકે છે.

પાતળા પલ્પ સાંદ્રતામાં ફેરફાર પેપર મશીનના સંચાલન અને અંતિમ કાગળની ગુણવત્તા બંનેને અસર કરી શકે છે. તેથી, પલ્પ સાંદ્રતાનું નજીકથી નિરીક્ષણ કરવું જરૂરી છેસુસંગતતા મીટર પલ્પદ્વારા ઉત્પાદિતલોન્મીટરઉત્પાદન દરમિયાન અને સ્થિર સાંદ્રતા જાળવવા માટે નિયમનકારી બોક્સમાં પ્રવાહને સમાયોજિત કરો. આધુનિક કાગળ મશીનો ઘણીવાર સ્વચાલિત સાધનોનો ઉપયોગ કરે છે:

- આપમેળે ગોઠવોપલ્પ સાંદ્રતાનિયમનકારી બોક્સમાં પ્રવેશ કરવો.

- કાગળના વજનમાં ફેરફારના આધારે પ્રવાહને સમાયોજિત કરો અનેહેડબોક્સ પલ્પ સાંદ્રતા.

આ સ્થિર પલ્પ સાંદ્રતા સુનિશ્ચિત કરે છે.

પાતળા પલ્પ માટે સાંદ્રતા ગોઠવણના ફાયદા

પાતળા પલ્પના સાંદ્રતા નિયમનથી પેપર મશીનના શ્રેષ્ઠ સંચાલન અને કાગળની ગુણવત્તા જાળવવા બંનેમાં ફાયદો થાય છે.

સિલિન્ડર મશીનો માટે

જ્યારે પલ્પનું બીટિંગ ડિગ્રી ઓછી હોય છે અને તે ઝડપથી ડીવોટર થાય છે, ત્યારે મેશ વિભાગમાં આંતરિક અને બાહ્ય પાણીનું સ્તર ઘટે છે, જેનાથી કાગળના સ્તરનું મેશ સાથે જોડાણ નબળું પડે છે. આ સાંદ્રતા અસરમાં વધારો કરે છે, ઓવરફ્લો ઘટાડે છે અને પલ્પ અને મેશ વચ્ચે ગતિ તફાવત વધારે છે, જેના કારણે કાગળની રચના અસમાન બને છે.

આનો ઉકેલ લાવવા માટે, પલ્પ સાંદ્રતા ઘટાડવા માટે સફેદ પાણીનો ઉપયોગ વધારવામાં આવે છે, જેનાથી મેશમાં પ્રવાહ દર વધે છે. આ પાણીના સ્તરના તફાવતને વધારે છે, ઓવરફ્લો વધારે છે, સાંદ્રતાની અસરો ઘટાડે છે અને ગતિના તફાવતને ઘટાડે છે, જેનાથી શીટની એકરૂપતામાં સુધારો થાય છે.

ફોરડ્રિનિયર મશીનો માટે

ઉચ્ચ બીટિંગ ડિગ્રી ડ્રેનેજને મુશ્કેલ બનાવે છે, પાણીની લાઇન લંબાવશે, ભીની શીટમાં ભેજ વધારશે અને દબાવતી વખતે એમ્બોસિંગ અથવા ક્રશિંગ તરફ દોરી જશે. મશીન પર કાગળનું તાણ ઘટશે, અને સૂકવણી દરમિયાન સંકોચન વધશે, જેના કારણે ફોલ્ડ અને કરચલીઓ જેવી ખામીઓ થશે.

આ પડકારોનો સામનો કરવા માટે, સફેદ પાણીનો ઉપયોગ ઘટાડીને, ડ્રેનેજની સમસ્યાઓ ઘટાડીને પાતળા પલ્પની સાંદ્રતા વધારી શકાય છે.

તેનાથી વિપરીત, જો ધબકારાની ડિગ્રી ઓછી હોય, તો તંતુઓ ફ્લોક્યુલેટ થવાનું વલણ ધરાવે છે, અને જાળી પર ડ્રેનેજ ખૂબ ઝડપથી થાય છે, જે કાગળની એકરૂપતાને અસર કરે છે. આ કિસ્સામાં, પાતળા પલ્પની સાંદ્રતા ઘટાડવા માટે સફેદ પાણીનો ઉપયોગ વધારવાથી ફ્લોક્યુલેસન ઘટાડી શકાય છે અને એકરૂપતામાં સુધારો થઈ શકે છે.

નિષ્કર્ષ

કાગળ બનાવવા માટે મંદન એક મહત્વપૂર્ણ કામગીરી છે. ઉત્પાદનમાં, તે જરૂરી છે:

- ડાયલ્યુટેડમાં થતા ફેરફારોનું નજીકથી નિરીક્ષણ કરો અને કડક રીતે નિયંત્રિત કરોપલ્પ સાંદ્રતાસ્થિર કામગીરી સુનિશ્ચિત કરવા માટે.

- ઉત્પાદનની ગુણવત્તા અને સંચાલન પરિસ્થિતિઓમાં થતા ફેરફારો પર ધ્યાન આપોઅને, જ્યારે જરૂરી હોય ત્યારે, ઉપર જણાવેલ મુશ્કેલીઓને દૂર કરવા માટે પલ્પ સાંદ્રતાને એક સાધન તરીકે સમાયોજિત કરો.

પલ્પ ડિલ્યુશનનું અસરકારક રીતે સંચાલન કરીને, સ્થિર ઉત્પાદન, ઉચ્ચ-ગુણવત્તાવાળા કાગળ અને શ્રેષ્ઠ કામગીરી પ્રાપ્ત કરી શકાય છે.

પોસ્ટ સમય: જાન્યુઆરી-24-2025